Ученые произвели керамику из золошлаковых отходов угольных ТЭС

17 июля 2024 г.

Новый метод утилизации отходов угольных ТЭС разработали в Институте геохимии и аналитической химии имени В. И. Вернадского РАН совместно с коллегами из Института металлургии и материаловедения им. А. А. Байкова РАН, МГУ им. М. В. Ломоносова, АО «ГИРЕДМЕД» и Уральского федерального университета. Результаты опубликованы в Ceramics International.

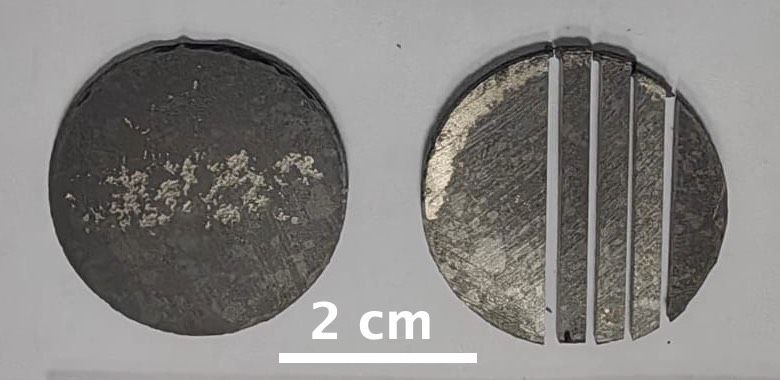

Объектом исследований была зола с Рефтинской ГРЭС. Метод основывается на двухстадийном обжиге золы с получением сначала порошка карбида кремния (SiC), и далее керамики методом искрового плазменного спекания – SPS от англ. "Spark Plasma Sintering". Ученые сначала получили порошок SiC, где в качестве восстановителя может служить «недожег» – концентрат углерода, полученный из тех же золошлаковых отходов методом флотации. Использование метода SPS на второй стадии позволило получить опытный образец керамики всего за 5 минут.

На отечественных угольных ТЭС ежегодно образуется порядка 20 млн. тонн золы. Согласно распоряжению правительства России №1557-р утвержден «Комплексный план по повышению объемов утилизации золошлаков». Данный план подготовлен в рамках реализации Энергетической стратегии РФ на период до 2035 года, где установлен целевой показатель по увеличению доли утилизируемых золошлаков на ТЭС и котельных в 15% к 2024 году и в 50% к 2035 году.

В рассматриваемой статье ученые предварительно растворили более 85% находящегося в золе алюминия с помощью смеси серной кислоты и бисульфата аммония, смесь нагревали существенно выше температуры ее кипения в замкнутом резервуаре (автоклаве). Остаток после фильтрации служил исходным материалом для последующего обжига. Золу, смешанную с углеродом, ученые помещали в печь, где в восстановительной атмосфере получали порошок карбида кремния. В ходе экспериментов определяли влияние температуры, выдержки и массы восстановителя на образование карбидов кремния, железа и титана. Впоследствии порошок SiC использовали для получения опытных образцов керамики, при этом определяли влияние технологических параметров на механические свойства конечного продукта. Его твердость и прочность оказалась сопоставима с промышленными образцами.

«В качестве объекта исследований была выбрана зола с крупнейшей в РФ угольной электростанции – Рефтинской ГРЭС (Свердловская область). Ежегодно на данной ТЭС образуется более 4 млн тонн отходов. Получение керамики является одним из этапов комплексного переработки золы, где, помимо карбида кремния, уже получены образцы коагулянтов, то есть химических реагентов для водоподготовки и металлургического глинозема, который используется для получения металлического алюминия методом электролиза. В данной работе была показана возможность получать продукт с высокой добавленной стоимостью, а не стандартные стройматериалы, как например, геополимерный бетон. Дальнейшие исследования будут направлены на масштабирование технологии на опытно-промышленной установке», – объясняет руководитель проекта Дмитрий Валеев, кандидат технических наук, старший научный сотрудник лаборатории сорбционных методов ГЕОХИ РАН.

Источник: ГЕОХИ РАН.

Метки: ГЕОХИ РАН